Laserschneider. Digitalisierung und Prototypen

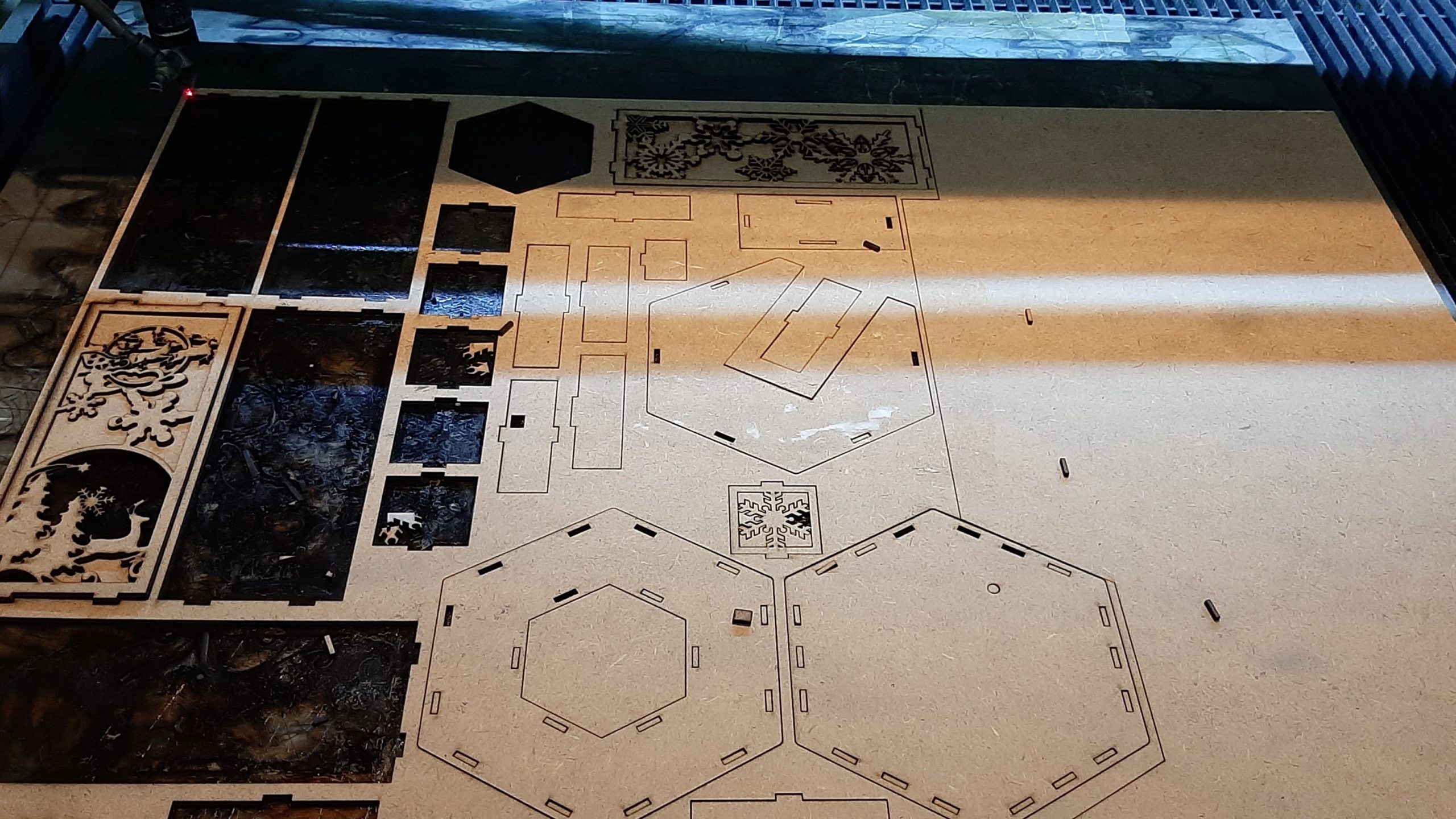

Laserschneider sind meine größte Entdeckung. Der Prozess ist einfach, ein Brett in 2D zu schneiden. Ähnlich was man mit einem Cutter oder Säge machen kann.

Diese Maschinen sind sehr schnell und präzis, aber die Herausforderung kommen von den Einstellungen. Es gibt nur zwei Parameter: die Stärke und die Schnelligkeit. Das Konzept ist einfach: ein Laserstrahl brennt das Material. Je länger es dauert, desto gebrannter ist es, je größer ist die Stärke, desto gebrannter ist es. Aber die Kombination von diesen zwei Parametern, und die Maschine und jedes Material in jeder Breite ist absolut nicht einfach. Es gibt Tabellen und Muster, aber am Ende jede macht ihre eigene Test Set.

Die normalen Materialien sind Kunststoff, Holz, Gummi und Schaum. Es gibt theoretisch 20mm Breitengrenze für Holz, aber ich habe nicht mehr als 10mm gesehen, und nur bis 5mm selbst probiert. Das ist natürlich eine Begrenzung. Manchmal funktioniert es zweimal zu schneiden, aber es kann sehr gebrannt sein, also es ist nicht die beste Lösung für eine feine Fertigung.

Herausforderungen beim Design

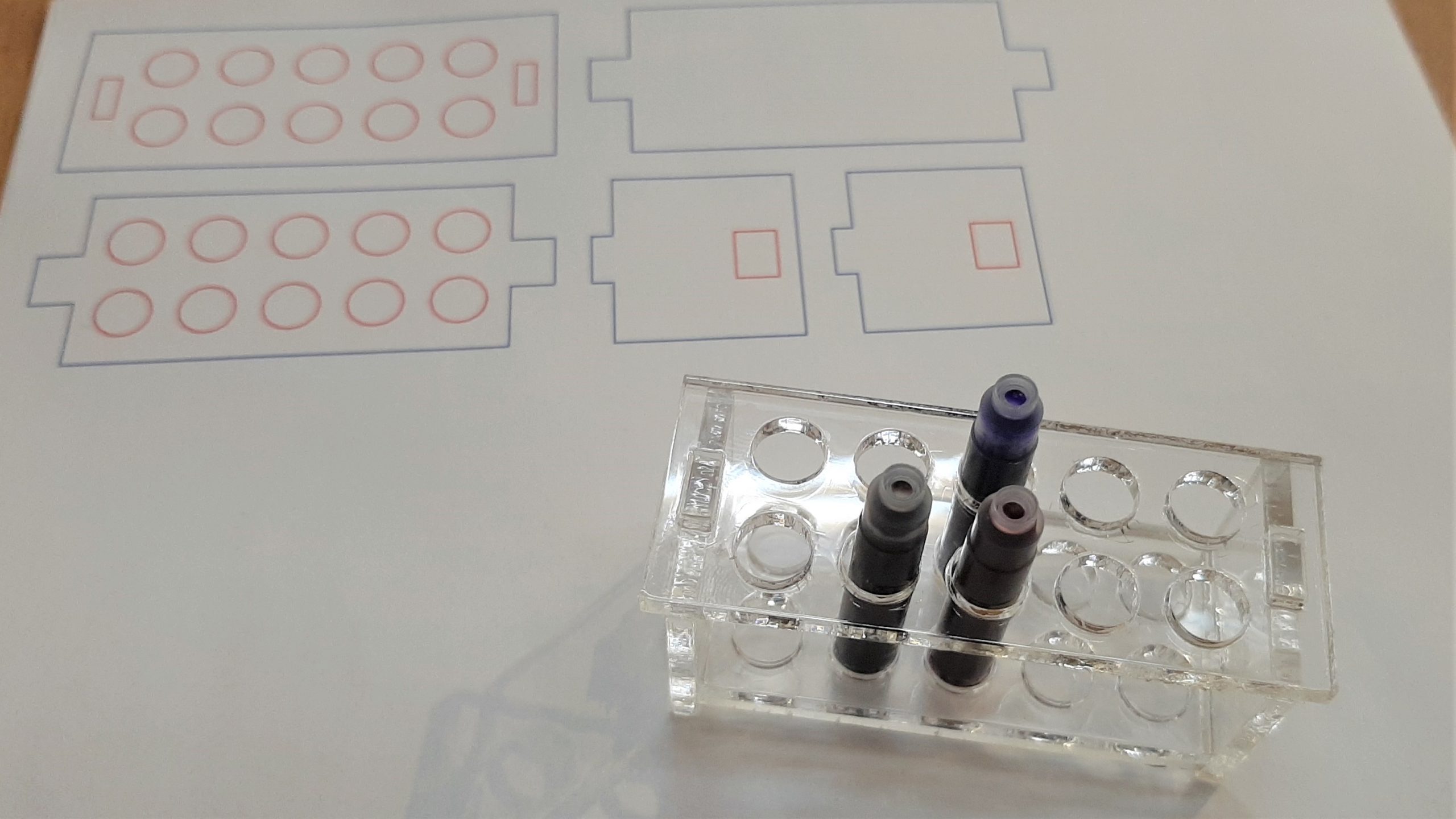

Ein anderes interessantes Konzept ist “Kerf” – “Schnittfuge“. Es ist der Teil, der geschnitten ist, besser gesagt, gebrannt. Und das macht ein Problem mit Toleranz und Präzision.

Design hier ist komplexer. Normalerweise möchten wir 3D-Modelle kreieren mit 2D Teilen. So hier muss man über Konstruktion nachdenken. Das ist auch ein neues Konzept für Fusion360. Nicht nur unsere 3D-Modelle in Design zu bauen, sondern Fertigungsteilen mit der Manufakturbereich zu arbeiten. Mit Design finden wir neue Konzepte, meistens die Verbindungen für 2D-3D Übergang. Das ist etwas mit Hundertjährige Kenntnisse; oft wissen wir das nicht. Aber Vorsicht, nicht alles ist machbar, zum Beispiel Schwalbenschwanz sind fast nicht möglich.

Benutzung und Ergebnisse

Maschinen sind nicht sehr kompliziert, aber sie sind groß, es gibt ein Kalibrationsprozess und es gibt eine Kombination von Maschinensoftware und Einstellungen. Es gibt am Anfang auch viel Zweifel und auch eine kleine Unsicherheit. Und all das kann Schwierigkeiten für Anfänger verursachen.

Wir haben über Präzision und Kerf gesprochen. Das ist wichtig, weil hier es nicht ein Problem von Fertigstellen ist. Wir bauen 3D Modelle mit 2D Teilen und kleiner Fehler verursachen Funktionalitätsprobleme. Etwas Einfaches wie ein Kasten “funktioniert” nicht, wenn ein Zehntel Fehler da ist.

Es ist komisch, die Maschinen sind präzis, ein Zehntel, oder weniger, können sie machen. Aber das Endresultat was wir haben, kommt nicht nur von der Präzision von der Maschine, aber von unseren Materialien und Einstellungen.

Normalerweise können wir konsistente Ergebnisse haben, aber fast jeden Tag müssen wir unsere Parameter checken, oft gibt es ein Problem, wenn die Linse dreckig ist und „verliert Kraft“. Damit können wir eine kleine Herstellung machen. Diese Maschinen sind schnell und wir können ein Brett von 2m x 2m in Minuten fertigen.

Konklusionen

- Maschinen sind nicht kompliziert zu benutzen, aber es gibt ein Anfangsbarriere mehr aus Unsicherheit als aus Realität.

- Präzision ist gut, aber ein präzises Produkt zu haben ist nicht einfach.

- Wir brauchen neue Designkonzepte. Wir müssen nicht nur and die Endprodukte denken, aber an den von 2D zu 3D Bauprozess.

- Sie sind sehr schnell und mit einer konsistenten Fertigstellung. Also können wir Produktreihen machen und kleine Produktion anfange.

- Normalerweise sind Materialien nicht teuer. Aber für Hobby kann schon. Für eine große Menge gibt es andere Anbieter, wie Baumärkte, und andere für Industrie. Am Anfang kaufen wir alle bei Modulor.

- Die Herausforderungen in Design sind interessant, um das Potenzial von Manufakturfunktionen in Fusion360 zu entdecken, und gut als Training für CNC und komplizierte Prozesse.

- Sie sind oft teuer (15.000-30.000€) und sie sind nicht in allen Makerspaces.

Version EN